DYEING FLOW

加工工程

ナイロンをはじめとする様々な織物から

単一から複合まで、幅広い素材に対応した染色が可能です。

加工フロー

準備

原反

織布工場からは、生地が織り上がったままの「生機(きばた)」と呼ばれる状態で送られてきます。

解反

この生地をそのままでは加工できないため、まずは一反ずつを丁寧に繋ぎ合わせ、長い一枚の生地に仕立てます。

後の染色や仕上げをスムーズに進めるための大切な準備作業です。

精錬工程

精練

布に潜む不純物や油分を取り除き、染色やコーティングの準備を整える重要な工程です。

この工程により、布が本来持つ特性を最大限に引き出します。

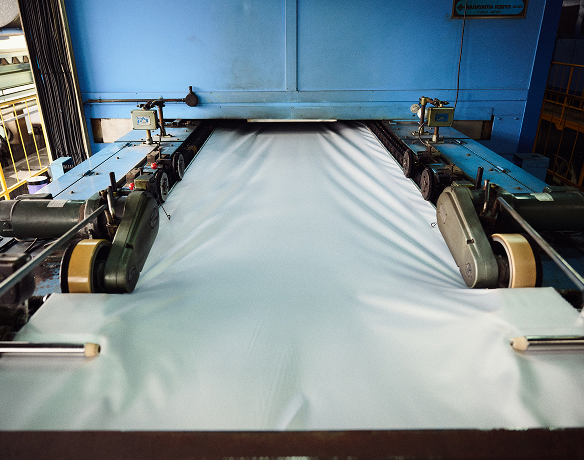

プレセット工程

プレセット

布を適切な幅や形状に整えるための工程です。素材の安定性を高め、次の加工にスムーズに移れるよう、最適な状態へ仕上げます。

染色工程

染色

白生地がカラフルに変化する瞬間。お客様のご要望に応える理想の色を作り上げます。ジッガー、ビーム、ラピッドといった多様な染色機を活用し、素材ごとに最適なプロセスを選択。細部までこだわった高品質な染色をお届けします。

仕上工程

コーティング

防炎性や高耐水性、UVカットといった機能を特殊樹脂で付加することで、布の可能性を広げます。さらに、樹脂コーティングによって風合いを自在に調整し、染色では表現できないシルバーやゴールドの輝きも実現できます

ファイナル

セット

撥水剤や抗菌剤などの仕上剤をパディングし、素材にさらなる付加価値をプラスする工程です。また、最終的な幅や形状を調整し、完成品としての仕上がりを整えます。

ウェット

ルック

布に光沢感を与え、風合いや通気性を改良する工程です。最高加圧33トン、誘導加熱式を採用することで、細部にまでこだわった高精度なコントロールが可能。ダウンコートのように通気性が求められる製品では、この工程で通気度を調整し、着心地と機能性を両立させます。ただの素材を超えた、質感と機能を兼ね備えた仕上がりを実現。

検査工程

検査

仕上がった製品は、ロットごとに分光光度計を使用した色相判定や、物性・堅牢性などの品質検査を実施。最後は、機械ではなく私たち「人」の目で一つ一つの製品をチェック。「安心」と「信頼」を届けるため、小さなミスも見逃さない姿勢で品質を徹底的に守ります。

出荷

出荷